Tiefer Einblick: Hochleistungslösungen mit PTFE-beschichtetem Aramidgewebe

Ein neues Kapitel in fortschrittlichen Materialien

Im anspruchsvollen Umfeld der modernen Industrie müssen Materialien immer aggressiveren Bedingungen stUndhalten. Von extremen Temperaturen und korrosiven chemischen Umgebungen bis hin zu kontinuierlicher mechanischer Belastung sind die Einschränkungen herkömmlicher Materialien eine ständige Herausforderung. Hier kommen Hochleistungsverbundwerkstoffe ins Spiel, und nur wenige sind so vielseitig und robust wie PTFE-beschichtetes Para-Aramid-Gewebe . Dieses innovative Material bietet durch die synergetische Kombination der außergewöhnlichen Eigenschaften zweier unterschiedlicher Komponenten eine Lösung, die sowohl langlebig als auch hochfunktionell ist. Es stellt einen bedeutenden Fortschritt in der Technik dar und ermöglicht neue Effizienz- und Sicherheitsstandards in einer Vielzahl von Sektoren. In diesem Artikel werden die einzigartigen Eigenschaften dieses Materials und seine praktischen Anwendungen in Branchen, in denen ein Ausfall keine Option ist, eingehend untersucht und ein umfassender Überblick über seinen Wert als grundlegende Lösung für anspruchsvolle Industrieprozesse gegeben. Wir werden uns damit befassen, wie dieser Verbundwerkstoff eine definitive Antwort auf einige der hartnäckigsten und komplexesten Materialherausforderungen bietet, mit denen Ingenieure und Hersteller heute konfrontiert sind, und sich als Eckpfeiler für fortschrittliches Industriedesign und Betriebsintegrität etabliert.

Kerneigenschaften und synergistische Vorteile

PTFE-Beschichtung: Der Schutzschild der Undurchlässigkeit

Die Polytetrafluorethylen (PTFE)-Beschichtung ist weit mehr als eine einfache Schicht; Es ist ein entscheidendes Funktionselement, das den Grundstoff verändert. PTFE ist für seine niedrige Oberflächenenergie bekannt und erzeugt eine außergewöhnlich antihaftbeschichtete und reibungsarme Oberfläche, die für die Reduzierung des mechanischen Verschleißes bei dynamischen Anwendungen von entscheidender Bedeutung ist. Diese Eigenschaft macht es außerdem äußerst abweisend gegenüber den meisten Substanzen, verhindert Materialablagerungen und Verunreinigungen und vereinfacht Reinigungs- und Wartungsverfahren. Darüber hinaus ist die chemische Inertheit von PTFE beispiellos. Es bietet eine robuste Barriere, die von einer Vielzahl von Säuren, Basen, Lösungsmitteln und anderen korrosiven Stoffen praktisch nicht angegriffen wird. Diese Beständigkeit ermöglicht dem Material eine zuverlässige Leistung in rauen chemischen Verarbeitungsumgebungen, in denen herkömmliche Stoffe schnell an Qualität verlieren würden. Die Beschichtung trägt auch erheblich zur thermischen Stabilität des Materials bei und ermöglicht es ihm, seine Integrität und Leistung bei kontinuierlich hohen Betriebstemperaturen beizubehalten. Durch die Verschmelzung der schützenden Eigenschaften von PTFE mit der Festigkeit des darunter liegenden Gewebes entsteht ein Verbundwerkstoff, der ein Maß an Haltbarkeit und Langlebigkeit bietet, das bei Einkomponentenmaterialien selten zu finden ist. Dieser undurchlässige Schutz sorgt dafür, dass die Kernstruktur des Gewebes auch unter ständiger chemischer und thermischer Belastung intakt bleibt, was es zu einem unschätzbaren Vorteil unter schwierigen Betriebsbedingungen macht. Die Präzision des Beschichtungsauftrags bestimmt die Leistung des Endmaterials, wobei verschiedene Imprägnierungsmethoden auf spezifische Endanwendungsanforderungen zugeschnitten sind und jeweils die inhärenten Vorteile der PTFE-Schicht maximieren.

Aramidgewebe: Die Grundlage der Stärke

Aramidgewebe, das als Grundelement dieses Verbundwerkstoffs dient, ist eine synthetische Faser, die für ihre außergewöhnlichen mechanischen Eigenschaften bekannt ist. Grundsätzlich zeichnen sich Aramidfasern durch ihr bemerkenswertes Verhältnis von Zugfestigkeit zu Gewicht aus, das das von Stahl übertrifft. Diese Eigenfestigkeit macht das Gewebe außerordentlich reißfest und langlebig und hält hohen mechanischen Belastungen und körperlichen Belastungen stand, ohne seine Struktur zu beeinträchtigen. Darüber hinaus weist das Material eine hervorragende Dimensionsstabilität auf, sodass es sich auch bei extremen Temperaturschwankungen nicht ausdehnt, schrumpft oder verzieht. Diese Maßhaltigkeit ist von größter Bedeutung bei Anwendungen, bei denen es auf Präzision ankommt, beispielsweise bei Dichtungen oder technischen Textilien, bei denen die Beibehaltung einer bestimmten Form für die Funktionalität entscheidend ist. Die hohe Hitzebeständigkeit des Gewebes trägt auch zur allgemeinen Wärmeleistung des Verbundwerkstoffs bei und stellt sicher, dass es in Umgebungen mit hohen Temperaturen strukturell stabil bleibt. In Kombination mit der PTFE-Beschichtung stellt das Aramidgewebe ein starres und dennoch flexibles Substrat dar, das für eine Vielzahl von Anwendungen entwickelt werden kann. Seine faserige Beschaffenheit sorgt für ein hohes Maß an Flexibilität, sodass der Verbundwerkstoff in komplexe Formen gebracht werden kann und gleichzeitig seine strukturelle Integrität behält. Diese Kombination aus Festigkeit, Hitzebeständigkeit und Flexibilität macht das Aramidgewebe zu einem idealen Rückgrat für die PTFE-Beschichtung. Dadurch entsteht ein Material, das nicht nur chemisch beständig, sondern auch unter Betriebsbedingungen mechanisch unzerstörbar ist, bei denen andere Materialien völlig versagen würden. Das präzise Webmuster des Aramidgewebes kann individuell angepasst werden, um bestimmte Eigenschaften wie Zugfestigkeit oder Flexibilität zu verbessern und so den Nutzen des Materials weiter zu erweitern.

Wichtige Anwendungsszenarien und -lösungen

Szenario 1: Hochtemperaturfiltration

In vielen industriellen Prozessen wie der Zementherstellung, der Metallverarbeitung und der Verbrennung sind die Kontrolle und Filterung heißer Rauchgase und Partikel von entscheidender Bedeutung für die Einhaltung von Umweltvorschriften und die betriebliche Effizienz. Die heiße, oft chemisch aggressive Natur dieser Gase stellt eine große Herausforderung für Filtermedien dar. Herkömmliche Stoffe sind anfällig für thermischen Abbau und chemische Angriffe, was zu häufigem Austausch und kostspieligen Ausfallzeiten führt. Hier ist PTFE-beschichtetes Aramidgewebe für die Hochtemperaturfiltration bietet eine überlegene und kostengünstige Lösung. Die außergewöhnliche thermische Beständigkeit des Materials ermöglicht einen kontinuierlichen Betrieb bei erhöhten Temperaturen, ohne dass es seine physikalischen Eigenschaften verliert. Die antihaftbeschichtete Oberfläche der PTFE-Beschichtung verhindert, dass feine Partikel am Filtermedium haften bleiben, sorgt so für einen gleichmäßigen Luftstrom und erhält die Filtrationseffizienz über längere Zeiträume aufrecht. Diese Selbstreinigungseigenschaft reduziert die Notwendigkeit häufiger manueller Reinigungszyklen und verlängert die Lebensdauer des Filterbeutels erheblich. Durch die kombinierten Eigenschaften kann ein einzelner Filterbeutel den rauen Bedingungen industrieller Abgassysteme viel länger standhalten, was zu erheblichen Einsparungen bei den Wartungskosten und geringeren Gesamtbetriebskosten führt. Die Widerstandsfähigkeit des Materials gegenüber den üblichen in Rauchgasen vorkommenden chemischen Stoffen wie Säuren und korrosiven Verbindungen garantiert darüber hinaus seine Langlebigkeit und zuverlässige Leistung.

Szenario 2: Dichtungen und Dichtungen

Die Integrität von Dichtungen und Dichtungen ist von grundlegender Bedeutung für die Sicherheit und Effizienz von Industriemaschinen, insbesondere in Systemen zur Handhabung von Flüssigkeiten und Gasen. Diese Komponenten müssen starkem Druck, extremen Temperaturschwankungen und der ständigen Einwirkung verschiedener aggressiver Medien standhalten. Ausfälle können zu katastrophalen Lecks, Geräteschäden und erheblichen Sicherheitsrisiken führen. Die Verwendung herkömmlicher Materialien in solchen Anwendungen stellt häufig einen Kompromiss dar, da ihnen in der Regel entweder die thermische Beständigkeit, die chemische Inertheit oder die mechanische Festigkeit fehlt, die für eine langfristige Zuverlässigkeit erforderlich sind. Hier ist eine Lösung wie Teflonbeschichtetes Para-Aramid-Gewebe-Dichtungsmaterial (ohne Verwendung des Markennamens) wird von unschätzbarem Wert. Das Aramidgewebe bietet die nötige robuste mechanische Festigkeit, um Druck standzuhalten und Extrusion zu verhindern, während die PTFE-Beschichtung für eine chemisch undurchlässige und porenfreie Oberfläche sorgt. Diese Kombination gewährleistet eine perfekte Abdichtung, die auch längerem Einsatz in stark korrosiven Umgebungen standhält.

Um seine Überlegenheit zu veranschaulichen, betrachten Sie den folgenden Vergleich der Materialeigenschaften:

| Eigentum | PTFE-beschichtetes Aramidgewebe | Komprimierte asbestfreie Fasern | Verstärkter Gummi |

| Maximale Temperatur | Hoch (z. B. bis zu 260 °C) | Medium (z. B. bis 200°C) | Niedrig (z. B. bis zu 120 °C) |

| Chemische Beständigkeit | Ausgezeichnet (praktisch inert) | Gut (variiert je nach Bindemittel) | Schlecht bis mittelmäßig (verschlechtert sich mit der Belichtung) |

| Druckfestigkeit | Exzellent | Gut | Gerecht |

| Kompressions- und Kriechfestigkeit | Exzellent | Gerecht to Good | Arm |

Dieser Vergleich verdeutlicht, dass das Verbundmaterial in einer Vielzahl kritischer Leistungskennzahlen einen klaren Vorteil bietet und leckagefreie und langlebige Dichtungen auch in den anspruchsvollsten Betriebskontexten gewährleistet.

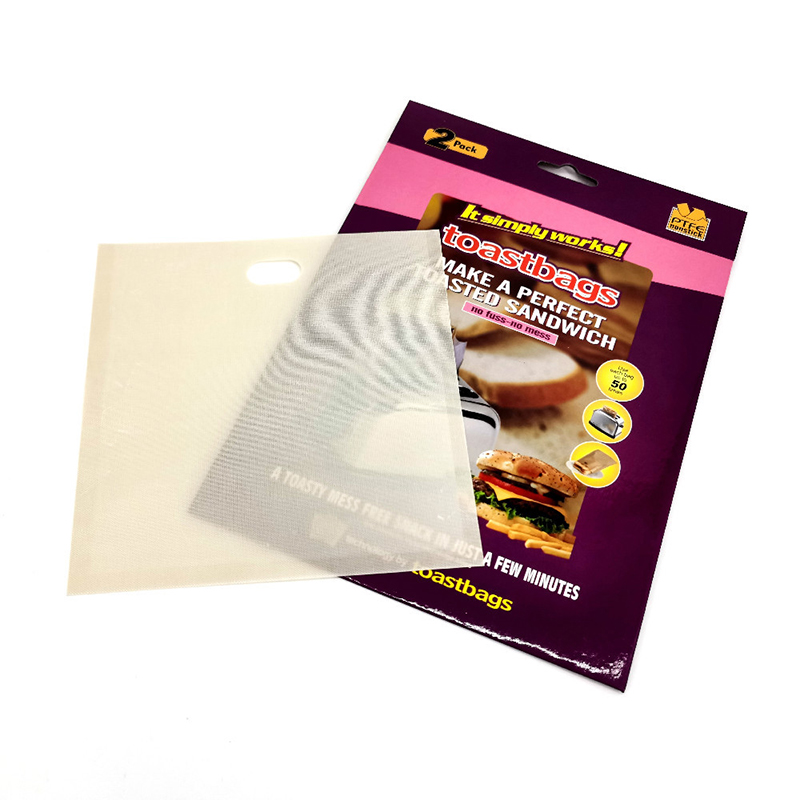

Szenario 3: Hochleistungsförderbänder

In Branchen wie der Lebensmittelverarbeitung, dem Druck, der Textiltrocknung und dem Backen sind Förderbänder ein zentraler Bestandteil der Produktionslinie. Diese Bänder müssen nicht nur Waren effizient transportieren, sondern auch strenge Hygienestandards erfüllen, hoher Hitze standhalten und ein Anhaften der Produkte verhindern. Herkömmliche Gummi- oder Kunststoffbänder können im Laufe der Zeit schmelzen, klebrig werden oder sich zersetzen, was zu Produktverunreinigungen und Betriebsstörungen führen kann. Das Material der Wahl für diese Anwendungen ist oft PTFE-imprägniertes Aramidgewebe für Förderbänder . Der Schlüssel dazu ist der Imprägnierungsprozess, bei dem das PTFE vollständig in das Gewebegewebe integriert wird und nicht nur auf die Oberfläche aufgetragen wird. Dieser Prozess sorgt für eine extrem glatte und langlebige Antihaftoberfläche, die tausenden Stunden Dauerbetrieb standhält. Die hohe Temperaturbeständigkeit des Materials macht es ideal für den Einsatz in Öfen und Trockenkammern, wo es seine Zugfestigkeit und Flexibilität beibehalten kann, ohne spröde zu werden oder zu versagen. Darüber hinaus ermöglicht die Beständigkeit des Materials gegenüber Ölen, Fetten und Speiseresten eine einfache Reinigung unter Einhaltung höchster Hygienestandards. Die inhärente Festigkeit des Aramidgewebes sorgt für einen leichten und dennoch unglaublich langlebigen Riemen, der schwere Lasten und kontinuierliche Spannung aushält, ohne sich zu dehnen oder zu reißen, und so einen gleichmäßigen Produktfluss und minimale Wartungsausfallzeiten gewährleistet. Diese Kombination aus einem hochfesten Kern und einer reibungsarmen, antihaftbeschichteten Oberfläche macht es zum idealen Material für Hochgeschwindigkeits-Fördersysteme mit hoher Nachfrage.

Szenario 4: Hochfeste und flammhemmende Anwendungen

Sicherheit und strukturelle Integrität sind in Umgebungen mit hohem Risiko von größter Bedeutung, und dieses Verbundmaterial erfüllt beide Anforderungen. Die inhärenten Eigenschaften der Aramidfasern sorgen für außergewöhnliche Festigkeit und Haltbarkeit und machen das Material widerstandsfähig gegen Abrieb, Schnitte und Risse. Dies macht es zu einem entscheidenden Bestandteil von Schutzausrüstungen und industriellen Sicherheitsbarrieren. Durch die Veredelung mit einer PTFE-Beschichtung wird der Nutzen dieses Materials erweitert und bietet eine zusätzliche Schutzschicht gegen chemische Spritzer und extreme Hitze. Diese Doppelfunktionalität ist bei Anwendungen von entscheidender Bedeutung, die sowohl mechanische Festigkeit als auch Widerstandsfähigkeit gegenüber Umwelteinflüssen erfordern. Die spezifischen Schlüsselwörter Hochfestes PTFE-beschichtetes Kevlar-Gewebe and Feuerhemmendes PTFE-beschichtetes Aramidgewebe (ohne Verwendung des Markennamens) heben zwei kritische Leistungsaspekte hervor, die sehr gefragt sind. Die Aramidkomponente des Gewebes ist von Natur aus flammhemmend und schmilzt oder tropft nicht, wenn es Feuer ausgesetzt wird, was einen entscheidenden Schutz in Situationen mit thermischen Gefahren bietet. Die PTFE-Beschichtung verstärkt diese Eigenschaft noch weiter, indem sie eine Barriere schafft, die kurzfristigen, starken Temperaturspitzen standhält. Diese Kombination von Eigenschaften macht das Material zur idealen Wahl für Feuerlöschdecken, Schweißervorhänge und Schutzkleidung, die von Feuerwehrleuten, Schweißern und anderen Industriearbeitern verwendet werden. Seine leichte Beschaffenheit gewährleistet, dass es in tragbaren Anwendungen verwendet werden kann, ohne dass es nennenswert aufträgt, während seine robuste Konstruktion eine langfristige Leistung auch bei Dauerbelastung garantiert. Die Fähigkeit des Verbundwerkstoffs, seine strukturelle Integrität und Schutzeigenschaften sowohl unter mechanischer als auch thermischer Belastung beizubehalten, macht ihn zu einem unverzichtbaren Bestandteil der modernen Sicherheitstechnik.

Auswahl des richtigen PTFE-beschichteten Aramidgewebes

Die Auswahl des richtigen Materials für eine bestimmte Anwendung erfordert die sorgfältige Berücksichtigung mehrerer Schlüsselfaktoren, um optimale Leistung und Kapitalrendite sicherzustellen. Im ersten Schritt erfolgt eine umfassende Analyse der Betriebsumgebung. Dazu gehören nicht nur die maximalen und minimalen Betriebstemperaturen, sondern auch das Vorhandensein korrosiver Chemikalien, abrasiver Partikel oder intensiver UV-Einstrahlung. Beispielsweise muss ein Material, das für einen Hochtemperatur-Filterbeutel in einer Chemiefabrik verwendet wird, eine andere Beschichtungsdicke und Webdichte aufweisen als ein Material für ein Förderband in einer Lebensmittelverarbeitungsanlage. Ebenso wichtig sind die mechanischen Anforderungen. Es müssen die erforderliche Zugfestigkeit, Reißfestigkeit und Dauerbiegefestigkeit bewertet werden. Diese Eigenschaften werden direkt von der Art der verwendeten Aramidfaser, dem Webmuster und dem Grad der PTFE-Imprägnierung beeinflusst. Eine hochfeste Anwendung, beispielsweise in Schutzkleidung, erfordert einen Stoff mit einer engeren, robusteren Webart und einer Faser mit höherem Denier. Schließlich stehen die Qualität und Zertifizierungen des Lieferanten im Vordergrund. Namhafte Hersteller stellen detaillierte technische Spezifikationen zur Verfügung, einschließlich Daten zur Hitzebeständigkeit, chemischen Verträglichkeit und mechanischen Festigkeit. Sie verfügen häufig über Zertifizierungen, die ihre Herstellungsprozesse und Produktkonsistenz bestätigen und sicherstellen, dass das Material die beworbene Leistung erbringt. Ein gründliches Verständnis dieser Parameter ist unerlässlich, um eine fundierte Entscheidung zu treffen, die zu einer sicheren, zuverlässigen und kostengünstigen Lösung für jede industrielle Herausforderung führt.

Ein Material für die Zukunft

Zusammenfassend: PTFE-beschichtetes Para-Aramid-Gewebe ist ein Beweis für die Kraft der Materialwissenschaft und -technik. Durch die geschickte Kombination der chemischen Inertheit und geringen Reibung von PTFE mit der beispiellosen Festigkeit und thermischen Stabilität von Aramidfasern bietet dieses Verbundmaterial eine vielfältige Lösung für einige der hartnäckigsten Herausforderungen der modernen Industrie. Seine Vielseitigkeit wird durch seine erfolgreiche Implementierung in Anwendungen unter Beweis gestellt, die von kritischen Hochtemperatur-Filtrationssystemen und auslaufsicheren Dichtungen bis hin zu Hochleistungsförderbändern und lebensrettender Schutzausrüstung reichen. Da die Industrie die Grenzen der betrieblichen Effizienz und Sicherheit immer weiter verschiebt, wird die Nachfrage nach Materialien, die unter extremen Bedingungen zuverlässig funktionieren, nur noch zunehmen. Dieses Material stellt nicht nur eine Verbesserung gegenüber bestehenden Lösungen dar; Es handelt sich um eine transformative Technologie, die neue Prozesse ermöglicht und alte verbessert. Mit seiner außergewöhnlichen Haltbarkeit, Widerstandsfähigkeit und Stärke ist es bereit, eine immer wichtigere Rolle bei der Gestaltung der Zukunft des Industriedesigns und der Technik zu spielen und seinen Wert als unverzichtbarer Bestandteil im Streben nach mehr Zuverlässigkeit, Sicherheit und Leistung zu beweisen.