PTFE-Förderbänder: Der ultimative Leitfaden zu Eigenschaften, Anwendungen und Vorteilen

In der Welt der industriellen Fertigung und Verarbeitung ist die Wahl des Förderbandmaterials eine entscheidende Entscheidung, die sich direkt auf Effizienz, Produktqualität und Betriebskosten auswirkt. Zu den verschiedenen verfügbaren Hochleistungsoptionen gehören: PTFE-Förderbänder zeichnen sich durch eine überlegene Lösung für die anspruchsvollsten Anwendungen aus. Diese Riemen bestehen aus Polytetrafluorethylen, einem synthetischen Fluorpolymer, das für seine außergewöhnlichen Eigenschaften bekannt ist, und sind für extreme Bedingungen ausgelegt, die herkömmliche Materialien schnell beschädigen würden. Dieser umfassende Leitfaden befasst sich eingehend mit den einzigartigen Eigenschaften von PTFE-Förderbändern, erkundet ihr breites Spektrum an industriellen Anwendungen und skizziert die bedeutenden Vorteile, die sie bieten. Unabhängig davon, ob Sie in der Lebensmittelverarbeitung, der Textilherstellung oder der Aushärtung von Verbundwerkstoffen tätig sind, ist das Verständnis der Fähigkeiten von PTFE-beschichteten Förderbändern für die Optimierung Ihrer Produktionslinie und die Bewältigung von Herausforderungen im Zusammenhang mit Hitze, Haftung und Chemikalienbeständigkeit von entscheidender Bedeutung.

Was sind PTFE-Förderbänder? Die Materialwissenschaft verstehen

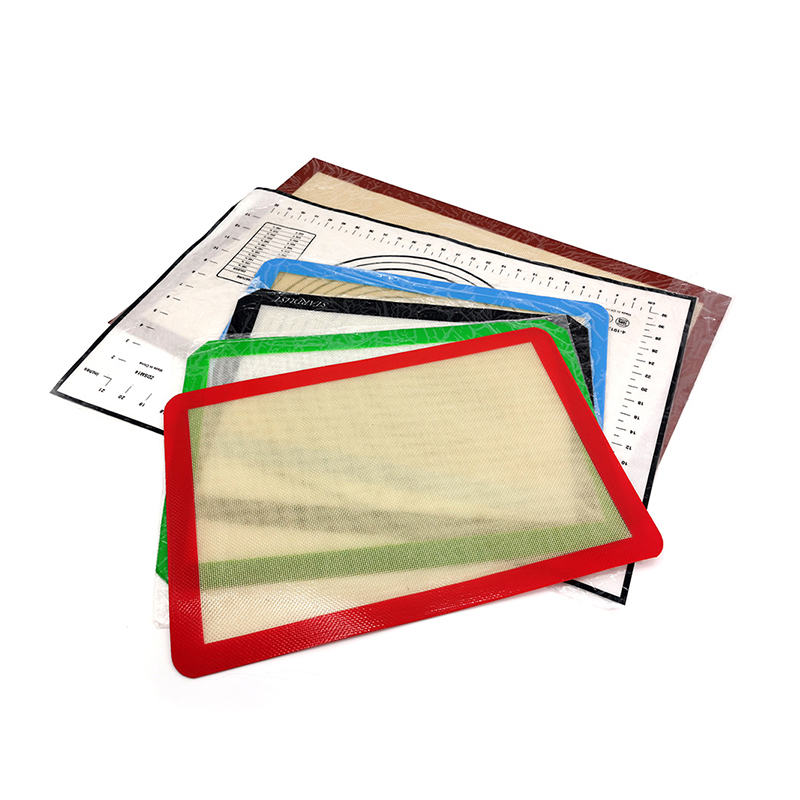

PTFE oder Polytetrafluorethylen ist das Grundmaterial, das diesen Förderbändern ihre bemerkenswerten Fähigkeiten verleiht. PTFE wurde in den 1930er Jahren entdeckt und zeichnet sich durch eine einzigartig starke molekulare Kohlenstoff-Fluor-Bindung aus, die das Geheimnis seiner legendären Leistung ist. A PTFE-Förderband wird typischerweise durch Beschichten eines feinen Glasfasernetzes mit mehreren Schichten PTFE hergestellt, wodurch ein Verbundmaterial entsteht, das die Festigkeit des Glasfasers und die Oberflächeneigenschaften des Antihaft-Polymers nutzt. Durch diese Kombination entsteht ein Riemen, der nicht nur äußerst langlebig und unter Spannung und Hitze formstabil ist, sondern auch über eine porenfreie, inerte Oberfläche verfügt. Beim Herstellungsprozess wird das beschichtete Gewebe bei hohen Temperaturen gesintert, wodurch die PTFE-Schichten zu einer durchgehenden, undurchlässigen Membran verschmolzen werden. Dieser komplizierte Prozess stellt sicher, dass das Endprodukt Dauerbetriebstemperaturen von bis zu 288 °C (550 °F) und zeitweiliger Einwirkung noch höherer Hitze standhält, was es zu einem unverzichtbaren Hilfsmittel in industriellen Umgebungen mit hohen Temperaturen macht.

- Molekulare Struktur: Die Kohlenstoff-Fluor-Bindung ist eine der stärksten in der organischen Chemie und sorgt für unglaubliche Stabilität und Widerstandsfähigkeit.

- Grundsubstrat: Der Glasfaserkern bietet eine hohe Zugfestigkeit und minimale Längsdehnung und sorgt so für eine gleichmäßige Spurführung.

- Beschichtungsprozess: Mehrere Schichten PTFE werden aufgetragen und gesintert, um eine nahtlose, porenfreie Oberfläche zu schaffen.

- Materialträgheit: PTFE ist gegenüber fast allen Industriechemikalien und Lösungsmitteln völlig inert und verhindert so eine Zersetzung.

- Temperaturschwelle: Das entscheidende Merkmal, das den Einsatz in Prozessen wie Aushärten, Trocknen und Sintern ermöglicht, bei denen andere Bänder versagen.

Haupteigenschaften und Vorteile von PTFE-beschichteten Förderbändern

Die außergewöhnlichen Eigenschaften von PTFE führen direkt zu greifbaren Vorteilen in der Produktion. Das bekannteste Merkmal ist ihre beispiellose Antihaft-Eigenschaft, die oft mit einer „Antihaft-Bratpfanne“ verglichen wird, allerdings für den industriellen Einsatz. Diese Eigenschaft stellt sicher, dass sich selbst die klebrigsten Materialien – wie geschmolzener Käse, Schmelzklebstoffe, ungehärteter Gummi oder harzbeschichtete Stoffe – sauber und rückstandsfrei von der Bandoberfläche lösen. Dadurch wird Produktabfall vermieden, Ausfallzeiten für die Reinigung reduziert und eine gleichbleibende Produktqualität gewährleistet. Darüber hinaus weisen PTFE-Förderbänder eine hervorragende thermische Stabilität auf und behalten ihre strukturelle Integrität und Leistung über einen großen Temperaturbereich von -100 °F bis 550 °F (-73 °C bis 288 °C) bei. Sie sind außerdem von Natur aus flammhemmend und selbstverlöschend und sorgen so für zusätzliche Sicherheit bei Arbeiten mit hoher Hitze. Aufgrund ihrer hervorragenden dielektrischen Eigenschaften eignen sie sich ideal für Anwendungen mit Hochfrequenz-(RF)-Heiz- oder Versiegelungsprozessen. Vielleicht ebenso wichtig ist ihre chemische Inertheit; Sie sind absolut resistent gegen den Angriff nahezu aller Säuren, Basen und Lösungsmittel und gewährleisten so eine lange Lebensdauer auch in rauen chemischen Umgebungen.

- Überlegene Antihaft-Oberfläche: Verhindert das Anhaften von klebrigen Materialien, wodurch Abfall und Reinigungsstopps reduziert werden.

- Außergewöhnliche Hochtemperaturbeständigkeit: Funktioniert kontinuierlich bei Temperaturen, bei denen PVC- oder Gummibänder schmelzen würden.

- Ausgezeichnete chemische Beständigkeit: Widersteht korrosiven Chemikalien, Ölen und Lösungsmitteln, ohne zu zerfallen.

- Niedriger Reibungskoeffizient: Ermöglicht einen reibungslosen Produkttransfer und reduziert den Antriebsleistungsbedarf.

- Hohe Spannungsfestigkeit: Geeignet für Prozesse mit HF- oder Mikrowellenenergie.

- Flexibilität und Haltbarkeit: Die Glasfaserbasis sorgt für Festigkeit und Reißfestigkeit und ermöglicht gleichzeitig Flexibilität.

Vergleich von PTFE mit anderen gängigen Förderbandmaterialien

Die Auswahl des richtigen Riemenmaterials erfordert oft einen sorgfältigen Vergleich von Eigenschaften, Kosten und Eignung für die spezifische Anwendung. Während Materialien wie Silikon, PVC und Gummi in der Industrie ihre Berechtigung haben, bietet PTFE eine einzigartige Kombination von Eigenschaften, die es zur einzigen Wahl für extreme Bedingungen macht. Silikonbänder bieten ebenfalls gute Antihaft- und Hochtemperatureigenschaften, haben jedoch im Allgemeinen eine niedrigere maximale Dauerbetriebstemperatur (ca. 204 °C/400 °F) im Vergleich zu PTFE. Silikon kann auch anfälliger für bestimmte Öle und Lösungsmittel sein. PVC- und Gummibänder sind für den allgemeinen Einsatz kostengünstig, versagen jedoch bei Anwendungen mit hoher Hitze oder Antihaftbeschichtung kläglich, da sie schmelzen, sich zersetzen oder selbst klebrig werden können. Die folgende Tabelle bietet einen klaren und übersichtlichen Vergleich, der Sie bei der Materialauswahl unterstützt.

| Eigentum | PTFE | Silikon | PVC | Gummi |

| Maximale Dauertemperatur | 288 °C (550 °F) | 204 °C (400 °F) | 65 °C (150 °F) | 200 °F (93 °C) |

| Antihaft-Leistung | Exzellent | Sehr gut | Arm | Arm |

| Chemische Beständigkeit | Exzellent | Gut | Gerecht | Gerecht to Good |

| Flexibilität | Gut | Exzellent | Exzellent | Exzellent |

| Kosten | Höher | Mittelhoch | Niedrig | Niedrig-Medium |

Top 5 Branchen, die durch PTFE-Förderbänder revolutioniert wurden

Die einzigartigen Eigenschaften von PTFE-beschichteten Förderbändern haben sie zu einer transformativen Technologie in einer Vielzahl von Branchen gemacht. Ihre Fähigkeit, hartnäckige Probleme wie Produktanhaftungen, Verunreinigungen und Hitzezerfall zu lösen, hat die Produktionsprozesse revolutioniert. In der Lebensmittelindustrie beispielsweise bilden sie das Rückgrat von Anwendungen zum Backen, Trocknen, Gefrieren und Kühlen bei hohen Temperaturen. Sie ermöglichen das perfekte Lösen von klebrigem Gebäck, Brot, Süßigkeiten und Tiefkühlkost, ohne dass übermäßig viel Öl oder Trennmittel erforderlich sind, und sorgen so für ein saubereres und gesünderes Produkt. Über die Lebensmittelindustrie hinaus ist die Textilindustrie in hohem Maße auf diese Bänder bei Stoffveredelungsprozessen wie Thermofixierung, Farbstofffixierung und Laminierung angewiesen, bei denen eine gleichmäßige Wärmeübertragung und nicht abfärbende Oberflächen von größter Bedeutung sind. Bei der Herstellung von Verbundwerkstoffen und Kunststoffen, einschließlich PTFE- und Glasfasermaterialien selbst, sind häufig Härtungsöfen erforderlich, in denen nur PTFE-Bänder der extremen Hitze standhalten und verhindern, dass ungehärtetes Harz an der Oberfläche haftet.

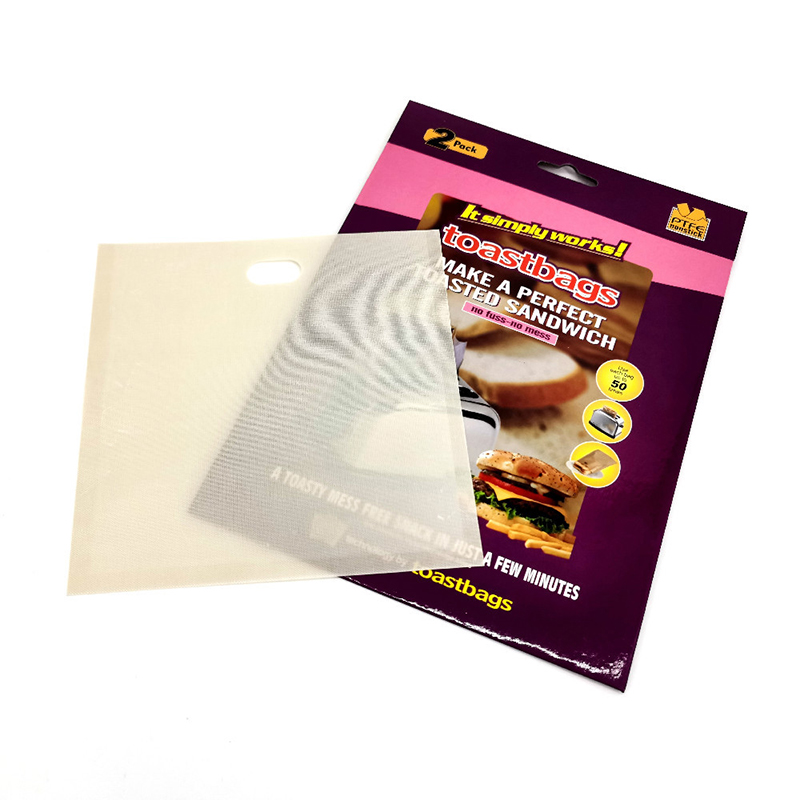

- Lebensmittelverarbeitung: Backen, Trocknen, Einfrieren und Kühlen von klebrigen Lebensmitteln wie Pizzen, Keksen und Süßigkeiten.

- Textilherstellung: Thermofixier-, Färbe-, Trocknungs- und Laminierverfahren für Stoffe und Vliesstoffe.

- Verbundwerkstoffe und Kunststoffe: Aushärten und Sintern von Glasfaser, PTFE und anderen Verbundwerkstoffen.

- Druck & Verpackung: Digitaldruck, UV-Härtung und Schmelzklebstoffanwendungen.

- Automobil und Luft- und Raumfahrt: Aushärtung von Klebstoffen und Beschichtungen auf Teilen und Komponenten.

Extreme Hitze- und klebrige Herausforderungen mit PTFE-Bändern lösen

Für Ingenieure und Werksleiter sind Produktionsengpässe, die durch Materialanhaftungen an Förderbändern oder Bandversagen bei hoher Hitze verursacht werden, eine ständige Quelle von Frustration und Kosten. Diese Herausforderungen führen zu erheblichen Ausfallzeiten beim Schaben und Reinigen, zu Produktverformungen und -abfall sowie zu häufigem Bandwechsel. A PTFE-Förderband wurde speziell als endgültige Lösung für diese Probleme entwickelt. Die Antihaftbeschaffenheit von PTFE ist keine Beschichtung, die sich abnutzen kann; Es ist die intrinsische Eigenschaft der gesamten Riemenoberfläche. Dies bedeutet, dass es über die gesamte Lebensdauer des Riemens eine gleichmäßige und zuverlässige Trennfläche bietet, selbst unter ständiger thermischer und mechanischer Belastung. Bei Betrieben mit Öfen, Trocknern oder Gefriergeräten fungiert das Band nicht nur als Transportmedium, sondern auch als kritische Komponente des thermischen Verarbeitungssystems, das der rauen Innenumgebung standhält, ohne sich zu zersetzen, zu reißen oder schädliche Dämpfe freizusetzen. Diese Fähigkeit zu handhaben Extreme Wärmeförderlösungen Aus diesem Grund werden sie für die anspruchsvollsten Anwendungen eingesetzt.

- Beseitigt Produktrückstände: Klebrige Substanzen lösen sich vollständig und verhindern so Ablagerungen und Kreuzkontaminationen.

- Reduziert Ausfallzeiten: Macht tägliches Schaben und aggressives Reinigen überflüssig und erhöht so die Produktionsverfügbarkeit.

- Verbessert die Produktqualität: Verhindert Risse, Markierungen oder Verformungen empfindlicher Produkte während des Transports.

- Verbessert die Prozesseffizienz: Eine konstante Leistung in Umgebungen mit hoher Hitze gewährleistet vorhersehbare Prozessergebnisse.

- Senkt die Gesamtbetriebskosten: Während die Anfangsinvestition höher ist, führen die lange Lebensdauer und der geringere Wartungsaufwand zu Einsparungen.

So wählen Sie das richtige PTFE-Band für Hochtemperaturprozesse aus

Auswahl des Optimalen PTFE-Förderband Für einen bestimmten Hochtemperaturprozess ist eine sorgfältige Berücksichtigung mehrerer technischer Parameter erforderlich, die über die maximale Temperatur hinausgehen. Der erste Schritt besteht darin, die Prozessbedingungen genau zu definieren, einschließlich der kontinuierlichen Betriebstemperatur, der Spitzentemperatur während der Reinigungszyklen und der Art der Wärmeübertragung (strahlend, konvektiv oder konduktiv). Als nächstes müssen die mechanischen Anforderungen bewertet werden: die Gesamtlast auf dem Band, die für die Führung erforderliche Spannung und die Art der benötigten Verbindung (z. B. Endlosverbindung, Clipper-Haken oder Stoßverbindung). Ebenso entscheidend sind die physikalischen und chemischen Eigenschaften des Fördergutes; Ein scharfes oder abrasives Material erfordert möglicherweise eine stärkere Beschichtung oder eine spezielle Webart des Glasfasersubstrats, um vorzeitigem Verschleiß vorzubeugen. Schließlich müssen die Bandabmessungen – Breite, Länge und Dicke – angegeben werden, um die Kompatibilität mit vorhandenen Fördermaschinen sicherzustellen.

- Prozesstemperaturprofil: Definieren Sie sowohl Dauer- als auch Spitzenbelastungstemperaturen.

- Mechanische Belastung und Spannung: Berechnen Sie das Gesamtgewicht und die erforderliche Zugfestigkeit.

- Produkteigenschaften: Berücksichtigen Sie Abrasivität, Klebrigkeit und Gewicht der transportierten Gegenstände.

- Riemenkonstruktion: Wählen Sie die entsprechende Garnzahl, das Webmuster und die Dicke der PTFE-Beschichtung.

- Spleißmethode: Wählen Sie einen Spleißtyp, der der Prozesshitze und Spannung standhält.

Wartung, Reinigung und Langlebigkeit von PTFE-Netzbändern

Obwohl sie für ihre Langlebigkeit und ihren geringen Wartungsaufwand bekannt sind, Förderbänder aus PTFE-Geflecht benötigen dennoch die richtige Pflege, um ihre Lebensdauer und Leistung zu maximieren. Die gute Nachricht ist, dass die Reinigung aufgrund ihrer Antihaft- und Chemikalienbeständigkeit relativ einfach ist. Bei der täglichen Pflege genügt oft ein einfaches Abwischen mit einem sauberen, trockenen Tuch, um leichten Staub oder Schmutz zu entfernen. Für hartnäckigere Rückstände kann eine weiche Bürste verwendet werden. Ist eine Nassreinigung erforderlich, reicht in der Regel warmes Wasser mit einem milden Reinigungsmittel aus. Es ist unbedingt zu vermeiden, scheuernde Scheuermittel oder scharfe, ätzende Chemikalien zu verwenden, die die Oberfläche physisch beschädigen oder den Glasfaserkern mit der Zeit zersetzen könnten. Regelmäßige Inspektionen sind der Schlüssel zur Langlebigkeit; Bediener sollten regelmäßig nach Verschleißerscheinungen wie ausgefransten Kanten, gebrochenen Fäden oder Schnitten suchen. Eine ordnungsgemäße Spureinstellung ist ebenfalls von entscheidender Bedeutung, da eine Fehlausrichtung zu übermäßigem Verschleiß der Bandkanten und des Förderbandrahmens führen kann. Wenn Sie diese einfachen Schritte befolgen, kann ein PTFE-Riemen viele Jahre lang zuverlässig funktionieren und eine hervorragende Kapitalrendite bieten.

- Tägliche Reinigung: Entfernen Sie Rückstände mit einem trockenen Tuch oder einer weichen Bürste.

- Tiefenreinigung: Verwenden Sie warmes Seifenwasser und einen nicht scheuernden Schwamm. gründlich ausspülen.

- Vermeiden Sie aggressive Chemikalien: Vermeiden Sie starke Säuren, Basen oder Scheuermittel.

- Regelmäßige Inspektion: Überprüfen Sie den Kantenverschleiß, gebrochene Netzfäden und die Unversehrtheit der Verbindung.

- Sorgen Sie für eine ordnungsgemäße Nachverfolgung: Passen Sie die Führungen und die Spannung an, um einen außermittigen Lauf und Kantenschäden zu vermeiden.

- Richtige Lagerung: Wenn Sie einen Ersatzriemen aufbewahren, bewahren Sie ihn an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung auf.

FAQ

Welcher maximalen Temperatur kann ein PTFE-Förderband standhalten?

PTFE-Förderbänder sind bekannt für ihre außergewöhnliche Hochtemperaturbeständigkeit. Die maximale Dauerbetriebstemperatur für einen Standard PTFE-Förderband ist typischerweise 288 °C (550 °F) . Einige spezielle Formulierungen oder Konstruktionen können einer kurzfristigen, intermittierenden Einwirkung von Temperaturen von bis zu 316 °C (600 °F) standhalten. Dies macht sie Silikon-, Gummi- oder PVC-Bändern bei Anwendungen wie industriellem Backen, Aushärten von Verbundwerkstoffen und Thermofixieren von Textilien deutlich überlegen. Es wird immer empfohlen, sich an den Riemenhersteller zu wenden, um die genaue Temperaturbewertung für ein bestimmtes Riemenmodell und eine bestimmte Anwendung zu bestätigen.

Wie entferne ich klebrige Rückstände von meinem PTFE-Band?

Dank seiner Antihafteigenschaften ist die Reinigung eines PTFE-Bandes im Allgemeinen einfacher als die Reinigung anderer Oberflächen. Bei den meisten klebrigen Rückständen besteht der erste Schritt darin, überschüssiges Material möglichst im noch warmen Zustand sanft abzukratzen. Lassen Sie den Riemen anschließend vollständig abkühlen. Oftmals werden die Rückstände spröde und können abgebürstet werden. Bei hartnäckigeren Ablagerungen kann es hilfreich sein, den Riemen mit einem Tuch abzuwischen, das mit einer milden Reinigungslösung oder einem empfohlenen Lösungsmittel wie Isopropylalkohol angefeuchtet ist. Es ist von entscheidender Bedeutung Vermeiden Sie Scheuerschwämme oder aggressive, ätzende Chemikalien wie Aceton oder starke Säuren, da diese die PTFE-Oberfläche mikroskopisch beschädigen und schließlich ihre Antihafteigenschaften beeinträchtigen können. Nach der Reinigung mit Chemikalien immer gründlich mit Wasser abspülen.

Können PTFE-Förderbänder gespleißt und repariert werden?

Ja, PTFE-Förderbands können gespleißt und repariert werden, was einen erheblichen Vorteil für die Minimierung von Ausfallzeiten darstellt. Die gebräuchlichste und zuverlässigste Methode ist das Thermoschweißen, bei dem die beiden Riemenenden durch Hitze und Druck miteinander verschmolzen werden. Dadurch entsteht eine starke, nahtlose und oft unsichtbare Verbindung, die die Flexibilität und Antihafteigenschaften des Riemens über die Verbindungsstelle hinweg beibehält. Andere Methoden umfassen die Verwendung von Edelstahlhaken oder Schnürung, wobei diese mechanischen Verbindungen möglicherweise leicht sichtbar sind und manchmal sehr empfindliche Produkte verhaken können. Für kleinere Reparaturen wie kleine Schnitte oder Löcher stehen PTFE-beschichtete Reparaturflicken zur Verfügung, die thermisch mit der beschädigten Stelle verklebt werden können. Es wird dringend empfohlen, Spleißen und größere Reparaturen von geschultem Fachpersonal durchführen zu lassen, um die Integrität sicherzustellen.

Was ist der Unterschied zwischen PTFE-beschichteten und silikonbeschichteten Bändern?

Die Hauptunterschiede zwischen PTFE-beschichteten und silikonbeschichteten Bändern liegen in ihrer Temperaturbeständigkeit, chemischen Beständigkeit und Antihaftwirkung. PTFE-Förderbands bieten im Allgemeinen eine höhere maximale Dauerbetriebstemperatur (550 °F gegenüber ~400 °F für Silikon) und eine überlegene Beständigkeit gegenüber einem breiteren Spektrum von Chemikalien, insbesondere Lösungsmitteln. PTFE hat außerdem einen niedrigeren Reibungskoeffizienten und ist daher antihaftbeschichteter als Silikon. Silikonbänder hingegen sind oft flexibler und eignen sich besser für Anwendungen, die sehr enge Wenderadien erfordern. Sie können auch eine kostengünstige Option für Prozesse sein, die innerhalb ihrer unteren Temperaturgrenzen ablaufen und nicht die ultimative Antihaftleistung erfordern.

Wie lange hält ein typisches PTFE-Förderband?

Die Lebensdauer eines PTFE-Förderband wird nicht durch einen festen Zeitrahmen definiert, sondern durch die Betriebsbedingungen der Anwendung. Unter normalen Bedingungen und mit der richtigen Pflege und Wartung kann ein hochwertiger PTFE-Riemen überall halten 1 bis 5 Jahre oder sogar länger . Zu den Faktoren, die die Lebensdauer maßgeblich beeinflussen, gehören die Betriebstemperatur, die Abrasivität und das Gewicht des Förderguts, die Spannung des Förderbands, die Genauigkeit der Förderbandverfolgung und die Sauberkeit des Systems. Ein Band in einer Umgebung mit hoher Hitze und hohem Abrieb hat naturgemäß eine kürzere Lebensdauer als eines in einem mäßigen, sauberen Prozess. Die richtige Auswahl, Installation und Wartung sind die Schlüsselfaktoren für die Maximierung der Langlebigkeit.